15:49 ICT Thứ bảy, 27/04/2024

»

Tin tức

»

LEAN & KAIZEN

»

Tin tức

»

LEAN & KAIZEN

Sáu nguyên lý cơ bản của Lean Manufacturing

Thứ ba - 19/11/2013 23:09 - 15042

Trong gần 20 năm qua, ở phương diện quản lý tác nghiệp (operational management), Lean Manufacturing - Sản xuất tinh gọn – đã và đang được phát triển, ứng dụng trên toàn thế giới như là một tiếp cận đột phá nhằm đảm bảo doanh nghiệp vận hành tác nghiệp một cách hiệu quả và bền vững. Việc hiểu và vận dụng đúng các nguyên lý của Lean Manufacturing giúp doanh nghiệp có thể hiện thực hóa một cách tốt nhất các lợi ích và Lean có thể mang lại như đã đề cập trong bài viết trước về 7 mục tiêu của triển khai Lean.

Trong bối cảnh nền kinh tế ngà y càng minh bạch hóa theo xu hướng thị trường và hội nhập quốc tế ngày càng sâu rộng, áp lực cạnh tranh đối với các doanh nghiệp ngày càng mạnh mẽ và sâu rộng. Sự cạnh tranh sâu rộng này đặt các doanh nghiệp trước thách thức phải đồng thời thỏa mãn một cách bền vững (thông qua chất lượng, tiến độ, chi phí), nhà đầu tư (hiệu quả sử dụng vốn), nhân viên (giá trị gia tăng của sức lao động), và các bên liên quan khác. Áp lực cạnh tranh và các thách thức trong vận hành đã và đang thúc đẩy doanh nghiệp tìm kiếm cho mình những giải pháp cải tiến mọi phương diện hoạt động của mình. Trong gần 20 năm qua, ở phương diện quản lý tác nghiệp (operational management), Lean Manufacturing - Sản xuất tinh gọn – đã và đang được phát triển, ứng dụng trên toàn thế giới như là một tiếp cận đột phá nhằm đảm bảo doanh nghiệp vận hành tác nghiệp một cách hiệu quả và bền vững. Việc hiểu và vận dụng đúng các nguyên lý của Lean Manufacturing giúp doanh nghiệp có thể hiện thực hóa một cách tốt nhất các lợi ích và Lean có thể mang lại như đã đề cập trong bài viết trước về 7 mục tiêu của triển khai Lean.

y càng minh bạch hóa theo xu hướng thị trường và hội nhập quốc tế ngày càng sâu rộng, áp lực cạnh tranh đối với các doanh nghiệp ngày càng mạnh mẽ và sâu rộng. Sự cạnh tranh sâu rộng này đặt các doanh nghiệp trước thách thức phải đồng thời thỏa mãn một cách bền vững (thông qua chất lượng, tiến độ, chi phí), nhà đầu tư (hiệu quả sử dụng vốn), nhân viên (giá trị gia tăng của sức lao động), và các bên liên quan khác. Áp lực cạnh tranh và các thách thức trong vận hành đã và đang thúc đẩy doanh nghiệp tìm kiếm cho mình những giải pháp cải tiến mọi phương diện hoạt động của mình. Trong gần 20 năm qua, ở phương diện quản lý tác nghiệp (operational management), Lean Manufacturing - Sản xuất tinh gọn – đã và đang được phát triển, ứng dụng trên toàn thế giới như là một tiếp cận đột phá nhằm đảm bảo doanh nghiệp vận hành tác nghiệp một cách hiệu quả và bền vững. Việc hiểu và vận dụng đúng các nguyên lý của Lean Manufacturing giúp doanh nghiệp có thể hiện thực hóa một cách tốt nhất các lợi ích và Lean có thể mang lại như đã đề cập trong bài viết trước về 7 mục tiêu của triển khai Lean.

Nguyên lý 1: Nhận diện các lãng phí

Bước khởi đầu với Lean Manufacturing là việc nhận biết các công đoạn/thao tác tạo giá trị và không tạo giá trí dưới góc nhìn của khách hàng. Từ đó, tất cả các nguyên liệu, quá trình, đặc tính không cần thiết cho việc tạo ra giá trị với khách hàng cần được giảm thiểu và loại bỏ.

Ở góc độ tạo giá trị, các hoạt động của doanh nghiệp có thể được chia thành ba nhóm, bao gồm:

Các hoạt động tạo giá trị: là các hoạt động trực tiếp biến đổi nguyên liệu và các yếu tố đầu vào khác để tạo ra đúng sản phẩm mà khách hàng yêu cầu.

Các hoạt động không tạo giá trị: là các hoạt động không được yêu cầu đển biến đổi nguyên liệu để tạo ra đúng sản phẩm mà khách hàng yêu cầu. Nói một cách khác, bất kỳ hoạt động nào mà khách hàng không sẵn lòng trả tiền thì được coi là không tạo giá trị. Các hoạt động không tạo giá trị được đều được coi là lãng phí và là đối tượng cần được giảm thiểu và loại bỏ.

Các hoạt động không tạo giá trị nhưng cần thiết: là các hoạt động không tạp giá trị dưới góc nhìn của khách hàng nhưng cần thiết để tạo sản phẩm, trừ khi quá trình sản xuất kinh doanh có sự thay đổi cơ bản. Những lãng phí thuộc nhóm này thường khó có thể loại bỏ trong ngắn hạn, nhưng có thể được loại bỏ trong một kế hoạch dài hạn.

Theo kết quả nghiên cứu của Trung tâm nghiên cứu doanh nghiệp Lean (LERC) của Vương Quốc Anh thì tỷ lệ thông thường của ba loại hoạt động này trong doanh nghiệp sản xuất là 5% - 60% - 35%. Như vậy, một doanh nghiệp sản xuất thông thường có thể loại bỏ lên đến 60% các hoạt động của mình mà vẫn đảm bảo đáp ứng được các yêu cầu của khách hàng.

Trong hệ thống sản xuất của Toyota (TPS), các lãng phí trong hoạt động của doanh nghiệp được chia thành 7 nhóm cơ bản là Lãng phí sản xuất thừa, Lãng phí sai lỗi, Lãng phí tồn kho, Lãng phí vận chuyển, Lãng phí chờ đợi, Lãng phí thao tác và Lãng phí gia công. Một số nghiên cứu về Lean Manufacturing hiện nay bổ sung thêm hai nhóm lãng phí là Lãng phí làm lại và Lãng phí thiếu liên kết tri thức. Các thông tin chi tiết hơn về các lãng phí này có thể được tham khảo trên mục LEAN SIX SIGMA trên website của P&Q Solutions (www.pnq.com.vn ).

Nguyên lý 2: Các quá trình tiêu chuẩn

Việc triển khai Lean Manufacturing yêu cầu thiết lập và áp dụng các hướng dẫn sản xuất có độ chi tiết cao. Các hướng dẫn này, thường được gọi là Công việc tiêu chuẩn, có các nội dung chính bao gồm nội dung, trình tự, thời gian (định mức) thực hiện công việc và các đầu ra từ hoạt động của công nhân/nhân viên. Công việc tiêu chuẩn giúp giảm thiểu sự biến động trong cách thức công việc được thực hiện, và vì vậy giảm thiểu sự biến động trong kết quả đạt được.

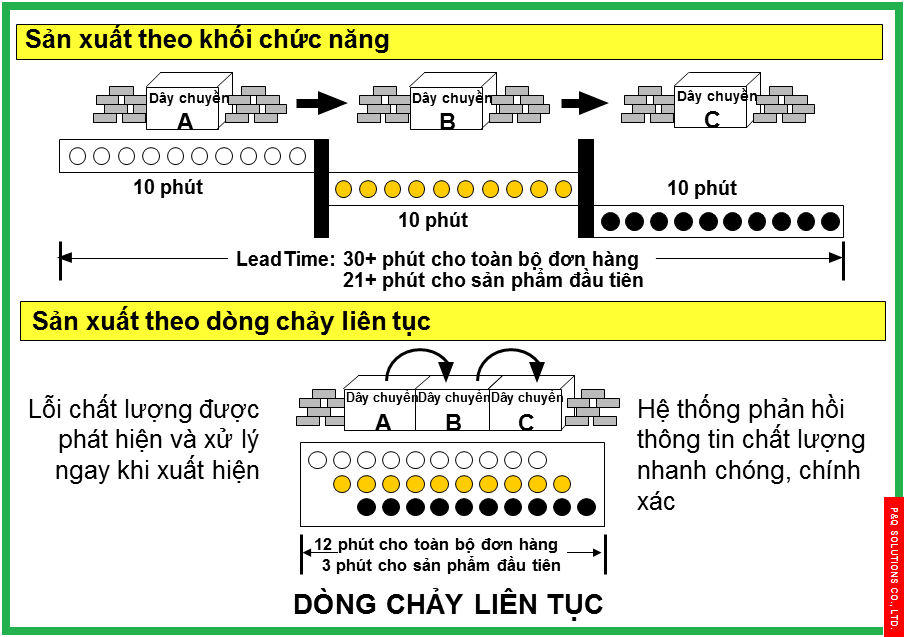

Nguyên lý 3: Dòng chảy liên tục

Nguyên lý 3: Dòng chảy liên tục

Một nguyên lý cơ bản của Lean Manufacturing là triển khai một dòng chảy liên tục của công việc, loại bỏ các điểm “thắt cổ chai”, sự gián đoạn, sự quay lại hoặc chờ đợi xảy ra trong thực hiện các công đoạn. Điều này đạt được trên cơ sở kết hợp một cách hài hòa các công đoạn thủ công và thao tác của thiết bị nhằm đảm bảo, ở điều kiện lý tưởng, các bán thành phẩm luôn luôn được thao tác ở hình thức nào đó mà không bị dừng, chờ. Với điều kiện sản xuất theo dòng chảy liên tục, về mặt lý thuyết, thời gian gian sản xuất có thể rút ngắn xuống chỉ còn tương đương 10% thời gian sản xuất ban đầu và các lãng phí chờ đợi của người, thiết bị và bán thành phẩm sẽ được loại bỏ.

Nguyên lý 4: Cơ chế kéo trong sản xuất

Cơ chế kéo trong sản xuất, còn được gọi với tên khác là Sản xuất kịp thời (JIT), hướng đến mục đích chỉ sản xuất những sản phẩm được yêu cầu và khi được yêu cầu. Mỗi công đoạn sản xuất đều được “kéo” bởi công đoạn sau, và vì vậy chỉ sản xuất khi được yêu cầu bởi công đoạn sau. Cơ chế kéo trong sản xuất có vai trò quyết định trong việc loại bỏ tồn kho không cần thiết của bán thành phẩm giữa các công đoạn sản xuất, và nhờ đó giảm một cách đáng kể sai lỗi và lãng phí.

Nguyên lý 5: Chất lượng trong quá trình

Lean manufacturing theo đuổi nguyên tắc phát hiện và loại bỏ các sai lỗi ngay tại nguồn/điểm phát sinh và việc kiểm tra chất lượng được thực hiện bởi công nhân thao tác như là một phần của quá trình sản xuất.

Nguyên lý 6: Cải tiến liên tục

Nỗ lực cho sự hoàn hảo là một phần trong yêu cầu của Lean manufacturing. Cùng với quá trình triển khai các công cụ và phương pháp, lãng phí ở các khía cạnh và lớp khác nhau lần lượt được phát hiện và loại bỏ. Điều này được đảm bảo thông qua một cơ chế cải tiến liên tục/kaizen với sự tham gia chủ động và đầy đủ của những người trực tiếp thực hiện công việc.

y càng minh bạch hóa theo xu hướng thị trường và hội nhập quốc tế ngày càng sâu rộng, áp lực cạnh tranh đối với các doanh nghiệp ngày càng mạnh mẽ và sâu rộng. Sự cạnh tranh sâu rộng này đặt các doanh nghiệp trước thách thức phải đồng thời thỏa mãn một cách bền vững (thông qua chất lượng, tiến độ, chi phí), nhà đầu tư (hiệu quả sử dụng vốn), nhân viên (giá trị gia tăng của sức lao động), và các bên liên quan khác. Áp lực cạnh tranh và các thách thức trong vận hành đã và đang thúc đẩy doanh nghiệp tìm kiếm cho mình những giải pháp cải tiến mọi phương diện hoạt động của mình. Trong gần 20 năm qua, ở phương diện quản lý tác nghiệp (operational management), Lean Manufacturing - Sản xuất tinh gọn – đã và đang được phát triển, ứng dụng trên toàn thế giới như là một tiếp cận đột phá nhằm đảm bảo doanh nghiệp vận hành tác nghiệp một cách hiệu quả và bền vững. Việc hiểu và vận dụng đúng các nguyên lý của Lean Manufacturing giúp doanh nghiệp có thể hiện thực hóa một cách tốt nhất các lợi ích và Lean có thể mang lại như đã đề cập trong bài viết trước về 7 mục tiêu của triển khai Lean.

y càng minh bạch hóa theo xu hướng thị trường và hội nhập quốc tế ngày càng sâu rộng, áp lực cạnh tranh đối với các doanh nghiệp ngày càng mạnh mẽ và sâu rộng. Sự cạnh tranh sâu rộng này đặt các doanh nghiệp trước thách thức phải đồng thời thỏa mãn một cách bền vững (thông qua chất lượng, tiến độ, chi phí), nhà đầu tư (hiệu quả sử dụng vốn), nhân viên (giá trị gia tăng của sức lao động), và các bên liên quan khác. Áp lực cạnh tranh và các thách thức trong vận hành đã và đang thúc đẩy doanh nghiệp tìm kiếm cho mình những giải pháp cải tiến mọi phương diện hoạt động của mình. Trong gần 20 năm qua, ở phương diện quản lý tác nghiệp (operational management), Lean Manufacturing - Sản xuất tinh gọn – đã và đang được phát triển, ứng dụng trên toàn thế giới như là một tiếp cận đột phá nhằm đảm bảo doanh nghiệp vận hành tác nghiệp một cách hiệu quả và bền vững. Việc hiểu và vận dụng đúng các nguyên lý của Lean Manufacturing giúp doanh nghiệp có thể hiện thực hóa một cách tốt nhất các lợi ích và Lean có thể mang lại như đã đề cập trong bài viết trước về 7 mục tiêu của triển khai Lean.Nguyên lý 1: Nhận diện các lãng phí

Bước khởi đầu với Lean Manufacturing là việc nhận biết các công đoạn/thao tác tạo giá trị và không tạo giá trí dưới góc nhìn của khách hàng. Từ đó, tất cả các nguyên liệu, quá trình, đặc tính không cần thiết cho việc tạo ra giá trị với khách hàng cần được giảm thiểu và loại bỏ.

Ở góc độ tạo giá trị, các hoạt động của doanh nghiệp có thể được chia thành ba nhóm, bao gồm:

Các hoạt động tạo giá trị: là các hoạt động trực tiếp biến đổi nguyên liệu và các yếu tố đầu vào khác để tạo ra đúng sản phẩm mà khách hàng yêu cầu.

Các hoạt động không tạo giá trị: là các hoạt động không được yêu cầu đển biến đổi nguyên liệu để tạo ra đúng sản phẩm mà khách hàng yêu cầu. Nói một cách khác, bất kỳ hoạt động nào mà khách hàng không sẵn lòng trả tiền thì được coi là không tạo giá trị. Các hoạt động không tạo giá trị được đều được coi là lãng phí và là đối tượng cần được giảm thiểu và loại bỏ.

Các hoạt động không tạo giá trị nhưng cần thiết: là các hoạt động không tạp giá trị dưới góc nhìn của khách hàng nhưng cần thiết để tạo sản phẩm, trừ khi quá trình sản xuất kinh doanh có sự thay đổi cơ bản. Những lãng phí thuộc nhóm này thường khó có thể loại bỏ trong ngắn hạn, nhưng có thể được loại bỏ trong một kế hoạch dài hạn.

Theo kết quả nghiên cứu của Trung tâm nghiên cứu doanh nghiệp Lean (LERC) của Vương Quốc Anh thì tỷ lệ thông thường của ba loại hoạt động này trong doanh nghiệp sản xuất là 5% - 60% - 35%. Như vậy, một doanh nghiệp sản xuất thông thường có thể loại bỏ lên đến 60% các hoạt động của mình mà vẫn đảm bảo đáp ứng được các yêu cầu của khách hàng.

Trong hệ thống sản xuất của Toyota (TPS), các lãng phí trong hoạt động của doanh nghiệp được chia thành 7 nhóm cơ bản là Lãng phí sản xuất thừa, Lãng phí sai lỗi, Lãng phí tồn kho, Lãng phí vận chuyển, Lãng phí chờ đợi, Lãng phí thao tác và Lãng phí gia công. Một số nghiên cứu về Lean Manufacturing hiện nay bổ sung thêm hai nhóm lãng phí là Lãng phí làm lại và Lãng phí thiếu liên kết tri thức. Các thông tin chi tiết hơn về các lãng phí này có thể được tham khảo trên mục LEAN SIX SIGMA trên website của P&Q Solutions (www.pnq.com.vn ).

Nguyên lý 2: Các quá trình tiêu chuẩn

Việc triển khai Lean Manufacturing yêu cầu thiết lập và áp dụng các hướng dẫn sản xuất có độ chi tiết cao. Các hướng dẫn này, thường được gọi là Công việc tiêu chuẩn, có các nội dung chính bao gồm nội dung, trình tự, thời gian (định mức) thực hiện công việc và các đầu ra từ hoạt động của công nhân/nhân viên. Công việc tiêu chuẩn giúp giảm thiểu sự biến động trong cách thức công việc được thực hiện, và vì vậy giảm thiểu sự biến động trong kết quả đạt được.

Nguyên lý 3: Dòng chảy liên tục

Nguyên lý 3: Dòng chảy liên tụcMột nguyên lý cơ bản của Lean Manufacturing là triển khai một dòng chảy liên tục của công việc, loại bỏ các điểm “thắt cổ chai”, sự gián đoạn, sự quay lại hoặc chờ đợi xảy ra trong thực hiện các công đoạn. Điều này đạt được trên cơ sở kết hợp một cách hài hòa các công đoạn thủ công và thao tác của thiết bị nhằm đảm bảo, ở điều kiện lý tưởng, các bán thành phẩm luôn luôn được thao tác ở hình thức nào đó mà không bị dừng, chờ. Với điều kiện sản xuất theo dòng chảy liên tục, về mặt lý thuyết, thời gian gian sản xuất có thể rút ngắn xuống chỉ còn tương đương 10% thời gian sản xuất ban đầu và các lãng phí chờ đợi của người, thiết bị và bán thành phẩm sẽ được loại bỏ.

Nguyên lý 4: Cơ chế kéo trong sản xuất

Cơ chế kéo trong sản xuất, còn được gọi với tên khác là Sản xuất kịp thời (JIT), hướng đến mục đích chỉ sản xuất những sản phẩm được yêu cầu và khi được yêu cầu. Mỗi công đoạn sản xuất đều được “kéo” bởi công đoạn sau, và vì vậy chỉ sản xuất khi được yêu cầu bởi công đoạn sau. Cơ chế kéo trong sản xuất có vai trò quyết định trong việc loại bỏ tồn kho không cần thiết của bán thành phẩm giữa các công đoạn sản xuất, và nhờ đó giảm một cách đáng kể sai lỗi và lãng phí.

Nguyên lý 5: Chất lượng trong quá trình

Lean manufacturing theo đuổi nguyên tắc phát hiện và loại bỏ các sai lỗi ngay tại nguồn/điểm phát sinh và việc kiểm tra chất lượng được thực hiện bởi công nhân thao tác như là một phần của quá trình sản xuất.

Nguyên lý 6: Cải tiến liên tục

Nỗ lực cho sự hoàn hảo là một phần trong yêu cầu của Lean manufacturing. Cùng với quá trình triển khai các công cụ và phương pháp, lãng phí ở các khía cạnh và lớp khác nhau lần lượt được phát hiện và loại bỏ. Điều này được đảm bảo thông qua một cơ chế cải tiến liên tục/kaizen với sự tham gia chủ động và đầy đủ của những người trực tiếp thực hiện công việc.

Tác giả bài viết: Ông Phạm Minh Thắng, Ths - Giám đốc P&Q Solutions

Nguồn tin: P&Q Solutions

Chú ý: Việc đăng lại bài viết trên ở website hoặc các phương tiện truyền thông khác mà không ghi rõ nguồn http://pnq.com.vn là vi phạm bản quyền

Từ khóa:

Lean Manufacturing, Sản xuất tinh gọn, Nguyên lý Lean, Dòng chảy liên tục, Dòng chất đơn chiếc, Chất lượng trong quá trình, Công việc tiêu chuẩn, Cải tiến liên tục

Những tin mới hơn

Những tin cũ hơn

Hotline: 0904 606 995

Hotline: 0904 606 995