»

Tin tức

»

LEAN & KAIZEN

»

Tin tức

»

LEAN & KAIZEN

Đào tạo Chuyển đổi nhanh (SMED) tại FUTU 1

Trong các nỗ lực thực hiện chuyển đổi nhanh (SMED) thì hoạch định và tổ chức sản xuất chiếm tới 80%, điều đó đã chỉ ra rằng doanh nghiệp có khả năng giảm tối thiểu 50% thời gian dừng cho chuyển đổi sản xuất, hướng đến mục tiêu chuyển đổi sản xuất trong thời gian <10 phút mà không phải đầu tư thêm tiền. Đây là bài toán khiến nhiều doanh nghiệp đang đi tìm đáp án, đặc biệt là doanh nghiệp hoạt động trong lĩnh vực công nghiệp nặng như Công ty Cổ phần Phụ tùng Máy số 1.

"Quản lý hiện trường" của Taiichi Ohno - Chương 1

Workplace Management là một cuốn sách ngắn, bao gồm 38 chương. Mỗi chương có độ dài 2 – 5 trang được Taiichi Ohno chia sẻ về những chủ đề cụ thể theo cách nói chuyện tự nhiên và đơn giản, mặc dù đôi khi có thể hơi khó đọc vì cách viết không theo thể loại “học thuật” thông thường. Workplace Management là cơ hội để học trực tiếp, nghe trực tiếp về Lean & Kaizen từ người được cho là kiến trúc sư của hệ thống này. P&Q Solutions xin chia sẻ bản dịch của từng chương cho mục đích học tập cá nhân.

Đào tạo Quản trị tinh gọn cho lực lượng quản lý hiện trường sản xuất

"90% các cải tiến được hiện thực hóa trong năng suất và chi phí tại Toyota đến từ tổ trưởng, giám sát và kỹ sư". Nhu cầu tìm ra phương thức tốt và hiệu quả nhất để đáp ứng tốt các yêu cầu của khách hàng tạo sức ép ngày càng lớn lên đội ngũ quản lý hiện trường của các doanh nghiệp. Chương trình đào tạo Lean dành cho lực lượng quản lý hiện trường nhà máy của P&Q Solutions được đón nhận tích cực bởi các học viên và đánh giá cao bởi các doanh nghiệp về sự phù hợp về nội dung và khả năng ứng dụng thực tiễn.

Đào tạo Lean manufacturing tại Viglacera Thăng Long

Sau chương trình tư vấn và đào tạo về Quản Trị Tinh gọn tại một số đơn vị thành viên thuộc Tổng Công ty Viglacera ( Viglacer Tiên Sơn, Viglacera Chi nhánh Thái Bình…), P&Q Solutions tiếp tục được lựa chọn là đơn vị Tư vấn hướng dẫn triển khai 5S và Đào tạo Quản trị tinh gọn cho Tổ trưởng và Quản lý sản xuất tại Công ty Cổ phần Viglacera Thắng Long, Phúc Yên, Vĩnh Phúc.

Quản trị Tinh gọn tại Trại đào tạo: Lean Manufacturing Marathon 03.

Không chỉ đào tạo lý thuyết, “Lean manufacturing marathon 03: Từ đột phá tư duy đến thực thi” thành công trong việc cung cấp các giải pháp cải tiến thực tế sau mỗi đợt đào tạo. Dành riêng ưu đãi với khách hàng tham gia trại đào tạo tại Hồ Tiên Sa, các Chuyên gia P&Q Solutions đã có những chuyến thăm quan và khảo sát miễn phí tình hình hoạt động thực tế, đặc điểm sản xuất tại một số Doanh nghiệp: Công ty CP Công nghiệp Tàu Thủy Đông Bắc ,Công ty CP Viglacera Tiên Sơn, Công ty CP Dược Hà Tĩnh, Công ty TNHH Phong Nam, Công ty TNHH Hùng Dũng, Công ty CP TOMECO An Khang ...

Tiếp tục thành công với Lean Manufacturing 02: Từ đột phá Tư duy đến Thực thi

Cùng với sự say mê Lean và quyết tâm chuyển đổi doanh nghiệp theo hướng Tinh gọn, Giảng viên đào tạo của P&Q Solutions cùng các lãnh đạo Công ty CP Dược Hà Tĩnh, Công ty CP Hanel Xốp Nhựa, Công ty TNHH MTV Kinh Đô Miền Bắc, Công ty CP SX Gia công & XNK Hanel… đã trở lại Khu nghỉ dưỡng Hồ Tiên Sa (Ba Vì, Hà Nội) và tiếp tục khởi động Trại đào tạo “Lean Manufacturing Marathon 02: Từ đột phá tư duy đến thực thi” vào ngày 20-22/06/2014.

Trại đào tạo Lean Manufacturing: Không gian chuyển đổi tư duy

Chương trình đào tạo “LEAN MANUFACTURING MARATHON: TỪ ĐỘT PHÁ TƯ DUY ĐẾN THỰC THI” sẽ được tổ chức vào các ngày từ 17 đến 20 tháng 04 năm 2014 tại Khu nghỉ dưỡng Văn Minh, TT Chúc Sơn, Chương Mỹ, Hà Nội. Được thiết kế với 10 chuyên đề cơ bản của Phương thức Quản trị tinh gọn, Chương trình sẽ cung cấp một khuôn khổ tổng quát về khái niệm, nguyên tắc, tiếp cận và các công cụ chính của Quản trị tinh gọn. Phương thức TRẠI ĐÀO TẠO sẽ mang lại cho các nhà quản lý doanh nghiệm một TRẢI NGHIỆM ĐỘT PHÁ thông qua KHÔNG GIAN CHUYỂN ĐỔI TƯ DUY cần thiết cho khởi đầu thành công cho những nỗ lực chuyển đổi doanh nghiệp theo hướng TINH GỌN và BỀN VỮNG.

Một Kế hoạch Kaizen 5 ngày điển hình - Phần 2

Phần 2 của bài viết giới thiệu các nội dung công việc trong Ngày thứ nhất và Ngày thứ hai của một chương trình Kaizen 5 ngày điển hình, tiếp theo các nội dung về vai trò của số liệu và công việc chuẩn bị được đề cập đến trong Phần 1.

Sáu nguyên lý cơ bản của Lean Manufacturing

Trong gần 20 năm qua, ở phương diện quản lý tác nghiệp (operational management), Lean Manufacturing - Sản xuất tinh gọn – đã và đang được phát triển, ứng dụng trên toàn thế giới như là một tiếp cận đột phá nhằm đảm bảo doanh nghiệp vận hành tác nghiệp một cách hiệu quả và bền vững. Việc hiểu và vận dụng đúng các nguyên lý của Lean Manufacturing giúp doanh nghiệp có thể hiện thực hóa một cách tốt nhất các lợi ích và Lean có thể mang lại như đã đề cập trong bài viết trước về 7 mục tiêu của triển khai Lean.

Mục tiêu của triển khai Lean Manufacturing trong doanh nghiệp

Lean Manufacturing là một tiếp cận chiến lược với hệ thống các phương pháp và công cụ nhằm liên tục loại bỏ các lãng phí trong hoạt động sản xuất, kinh doanh của doanh nghiệp thông qua tăng năng suất, giảm chi phí và rút ngắn thời gian sản xuất/cung cấp dịch vụ (Lead time/cycle time). Với phương châm “Sản xuất đúng những gì khách hàng yêu cầu, với số lượng và thời điểm khách hàng yêu cầu, với chi phí thấp nhất có thể”, việc triển khai Lean Manufacturing có một số mục tiêu cơ bản.

Một Kế hoạch Kaizen 5 ngày điển hình - Phần 1

Một sự kiện Kaizen thành công cần bắt đầu với kế hoạch rõ ràng và hiệu quả trên cơ sở hoạt động nhóm và sử dụng các số liệu thích hợp. Series bài viết này sẽ giới thiệu các nội dung cần lưu tâm và nội dung điển kình của một sự kiện Kaizen trong 5 ngày.

6 tổn thất lớn nhất về hiệu suất tổng thể thiết bị

Một trong những mục tiêu lớn nhất của các chương trình Bảo trì năng suất tổng thể - TPM – và Hiệu suất thiết bị tổng thể - OEE – là loại bỏ và giảm thiểu 6 TỔN THẤT LỚN, những nguyên nhân chính gây ra sự mất hiệu suất trong sản xuất.

Mô hình phát triển năng suất chất lượng trong doanh nghiệp

Trong năm 2010, với Quyết định 712/QĐ-Ttg phê duyệt Chương trình quốc gia “Nâng cao năng suất và chất lượng sản phẩm, hàng hóa (SPHH) của Doanh nghiệp (DN) Việt Nam đến năm 2020” chính phủ mong muốn “tạo bước chuyển biến rõ rệt về năng suất và chất lượng (NSCL) của các SPHH chủ lực, khả năng cạnh tranh của các (DN)”, thông qua việc “xây dựng và áp dụng hệ thống tiêu chuẩn, quy chuẩn kỹ thuật, các hệ thống quản lý, mô hình, công cụ cải tiến NSCL”, và “phát triển các nguồn lực cần thiết để nâng cao năng suất và chất lượng SPHH”.

10 biện pháp cải tiến chu trình dự án LEAN SIX SIGMA – Phần 2

“Chu trình dự án có thể được quản lý nếu dự án được xác định rõ ràng với một kế hoạch chi tiết và thách thức, quản lý trao đổi thông tin và thay đổi một cách hiệu quả, và quan trọng nhất là một nhóm dự án có trách nhiệm và hiệu quả. Với vai trò là quản lý dựa án, các “Đai” đầu tư thời gian và công sức để phát triển các nhóm hoạt động hiệu quả có thể rút ngắn chu trình dự án và cuối cùng cải tiến chất lượng chung của các giải pháp”.

Đồng hành cùng dự án triển khai B.BRAUN PRODUCTION SYSTEM

Từ giữa năm 2011, B.Braun Vietnam đã chuẩn bị triển khai chương trình Hệ thống sản xuất của B.Braun tại các nhà máy của mình với lộ trình trở thành Doanh nghiệp sản xuất tinh gọn (Lean Enterprise) vào năm 2015. P & Q Solutions đã được B.Braun Vietnam lựa chọn làm đối tác tại Việt Nam nhằm cung cấp dịch vụ đào tạo và hỗ trợ cho chương trình Hệ thống sản xuất của B.Braun.

10 Biện pháp cải tiến chu trình dự án LEAN SIX SIGMA – Phần 1

Chu trình dự án (Project cycle time) – tổng thời gian từ khi bắt đầu đến khi kết thúc một dự án cải tiến quá trình, bao gồm thời gian xử lý và thời gian chờ - là một chỉ số được dùng phổ biến bởi các tổ chức cho việc đánh giá hiệu quả chương trình Lean Six Sigma của mình. Bài viết này trình bày 10 yếu tố mà các nhóm dự án Lean Six Sigma cần thực hiện nhằm đảm bảo các dự án được triển khai một cách hiệu quả hơn.

Giải mã 5S – Khái niệm, tiếp cận và nội dung triển khai

5S là một công cụ quan trọng, không thể thiếu trong bất kỳ một tổ chức nào muốn hướng đến mô hình đẳng cấp thế giới. Trong khi công cụ này đã rất phổ biến và được áp dụng thành công ở nhiều doanh nghiệp tại Nhật Bản và trên thế giới, việc hiểu đúng, có tiếp thích hợp và kế hoạch triển khai rõ ràng và nhất quán vẫn là rào cản khiến cho chương trình 5S tại nhiều tổ chức không có được thành công như mong đợi.

P & Q SOLUTIONS: những người theo đuổi sứ mệnh “NĂNG SUẤT CHẤT LƯỢNG”

Trong phong trào năng suất chất lượng những nămm vừa qua, Công ty Tư vấn Giải pháp Quản lý Năng suất Chất lượng (P & Q Solutions) được biết đến như một trong những đơn vị luôn đi đầu trong hoạt động tuyên truyền, đào tạo và tư vấn cho các doanh nghiệp triển khai các công cụ cải tiến năng suất chất lượng. Biên tập viên của Tạp chí Tiêu chuẩn – Đo lường – Chất lượng có dịp trao đổi với Thạc sỹ Phạm Minh Thắng – Giám đốc P & Q Solutions – về hoạt động của Công ty và phong trào năng suất chất lượng nói chung.

10 lỗi thường gặp khi bắt đầu chuyển đổi theo mô hình sản xuất tinh gọn

Rất nhiều lỗi có thể mắc phải khi bắt đầu một dự án chuyển đổi doanh nghiệp theo mô hình Sản xuất tinh gọn (Lean Transformation). Một điều thú vị là rất nhiều sai lỗi này rất giống, nếu không muốn nói là hoàn toàn giống, với những lỗi khi một người khởi sự doanh nghiệp.

Căn bản về năng suất yếu tố tổng hợp

Chúng ta đều đã quen thuộc với khái niệm năng suất lao động. Ta đem sản lượng của một nhà máy chia cho số công nhân và có kết quả sản lượng bao nhiêu tấn (ví dụ xi măng) trên mỗi công nhân mỗi năm. Đôi khi năng suất được tính trên mỗi giờ làm việc, hoặc tử số được tính ở mức giá không đổi cho nhiều loại sản lượng khác nhau.

Các tin khác

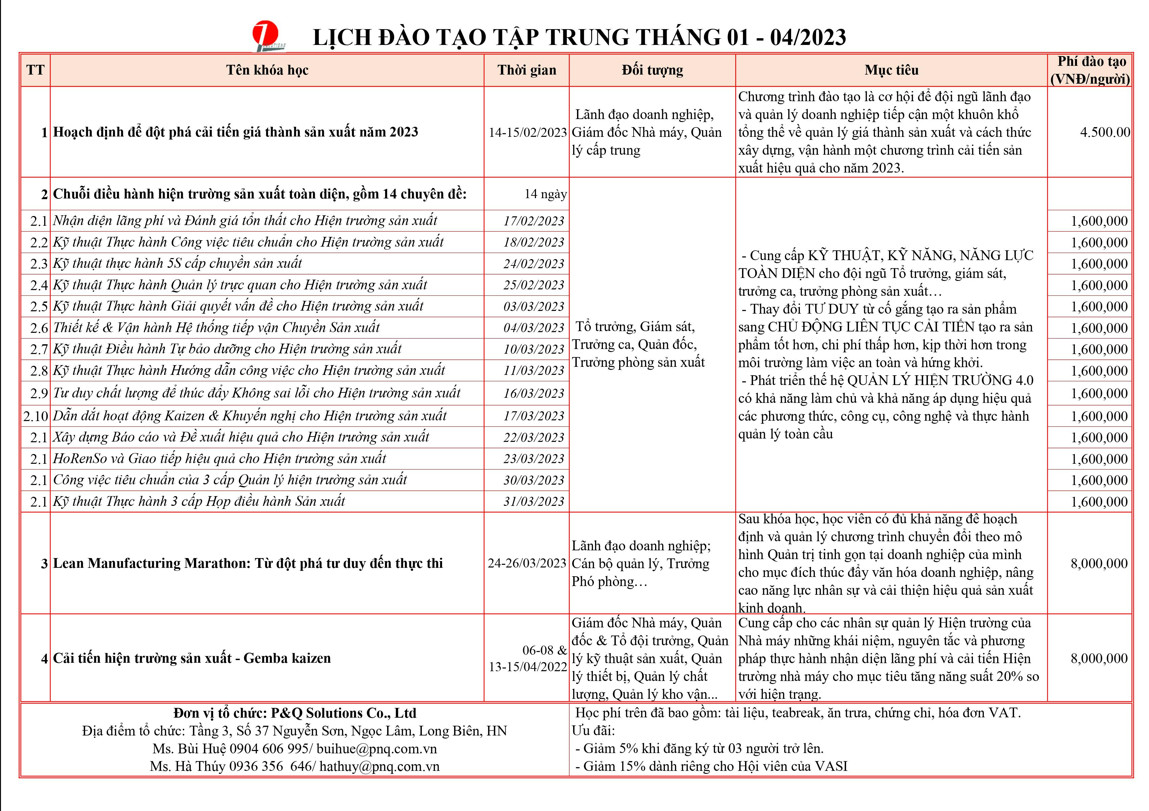

•LỊCH ĐÀO TẠO

-

Khóa đào tạo "Quản lý, Định lượng & Báo cáo phát thải khí nhà kính theo tiêu chuẩn ISO 14064-1:2018"

Khóa đào tạo "Quản lý, Định lượng & Báo cáo phát thải khí nhà kính theo tiêu chuẩn ISO 14064-1:2018"

-

Họp mạng lưới chuyển đổi Lean - Kì họp thứ 20

Họp mạng lưới chuyển đổi Lean - Kì họp thứ 20

-

Khóa đào tạo "Hướng dẫn thực hành Bảo duỡng tự quản (AM)"

Khóa đào tạo "Hướng dẫn thực hành Bảo duỡng tự quản (AM)"

-

Chuỗi đào tạo "TPM Green Belt - Bảo trì năng suất tổng thể"

Chuỗi đào tạo "TPM Green Belt - Bảo trì năng suất tổng thể"

-

Khóa đào tạo "Quản lý kế hoạch sản xuất cho mô hình Đơn chiếc và Lô nhỏ"

Khóa đào tạo "Quản lý kế hoạch sản xuất cho mô hình Đơn chiếc và Lô nhỏ"

Hotline: 0904 606 995

Hotline: 0904 606 995