10:09 ICT Thứ hai, 29/04/2024

»

Tin tức

»

LEAN & KAIZEN

»

Tin tức

»

LEAN & KAIZEN

TAIICHI OHNO "QUAN NIỆM SAI LÀM GIẢM HIỆU SUẤT"

Thứ bảy - 31/12/2016 19:58 - 3206

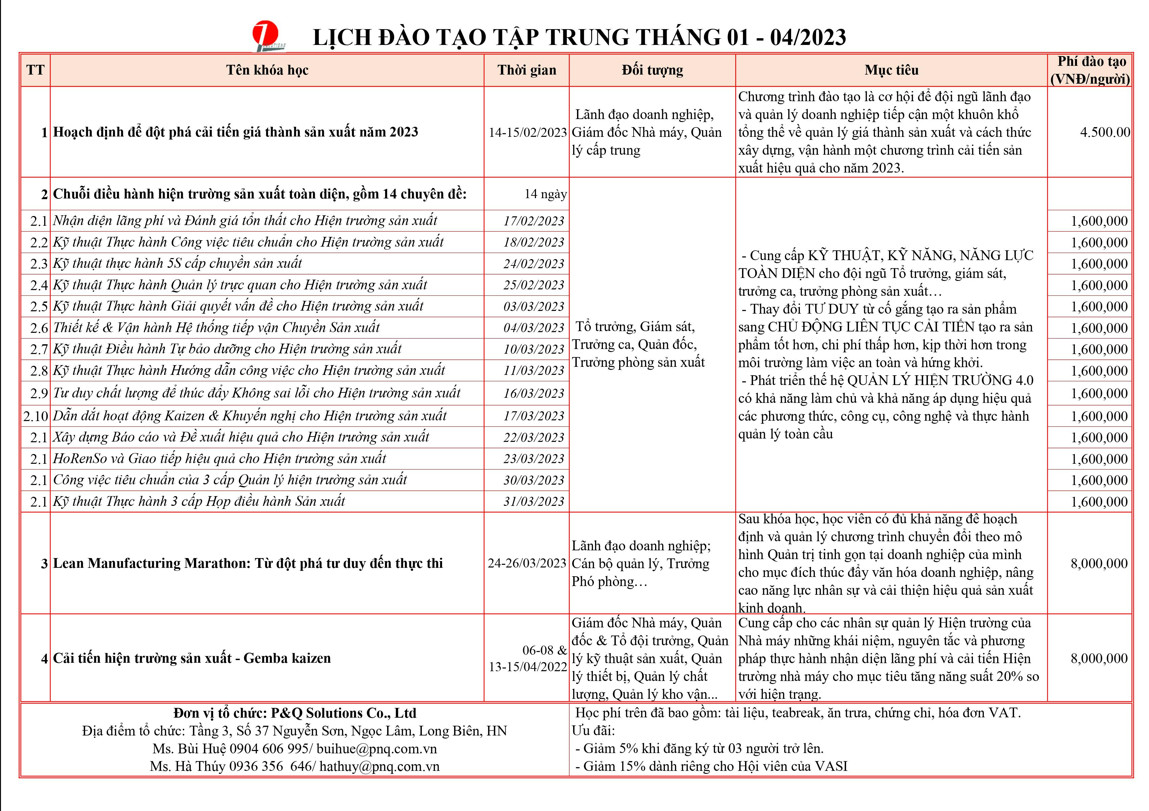

Workplace Management là một cuốn sách ngắn, bao gồm 38 chương. Mỗi chương có độ dài 2 – 5 trang được Taiichi Ohno chia sẻ về những chủ đề cụ thể theo cách nói chuyện tự nhiên và đơn giản, mặc dù đôi khi có thể hơi khó đọc vì cách viết không theo thể loại “học thuật” thông thường. Workplace Management là cơ hội để học trực tiếp, nghe trực tiếp về Lean & Kaizen từ người được cho là kiến trúc sư của hệ thống này. Chương 2 "QUAN NIỆM SAI LÀM GIẢM HIỆU SUẤT" thảo luận về tác động của Quan niệm sai đến sự giảm hiệu suất trong công việc - một trong những lô cốt mà người làm Kaizen cần xử lý.

“Ở hiện trường, như tôi đã đề cập, điều quan trọng là phải thử nghiệm. Ví dụ, tôi chắc chắc rằng có một điều mà bạn sẽ thấy ở mọi nơi, đó là mọi người nghĩ rằng nếu chỉ tập trung làm một công việc thì sẽ nhanh hơn. Khi tôi nói với mọi người rằng “Hãy làm từng sản phẩm một”, họ nói làm như vậy sẽ giảm hiệu suất. Nói cách khác, họ cho rằng hiệu suất sẽ tăng lên khi thực hiện một việc lặp đi lặp lại.

Khi tôi quan sát một người phụ nữ trẻ tại công đoạn kiểm tra và thấy cô ấy đang sắp xếp nhiều linh kiện vào thành một hàng rồi kiểm tra chúng. Bất kể bao nhiêu lần tôi nói với cô ấy rằng thay vì kiểm tra theo cách của cô ấy, sẽ là dễ dàng và hiệu quả hơn nhiều nếu kiểm tra từng linh kiện một và bỏ vào hộp, câu trả lời luôn là “Không, cách như hiện nay nhanh hơn.”

Trong những tình huống như thế này, tôi sẽ nói “Được rồi, thế cũng không sao, nhưng hãy thử cách của tôi kiểm từng cái một”. Khi họ thử cách đó họ sẽ phát hiện ra rằng như vậy thật nhàm chán. Họ nghĩ rằng có thể họ sẽ không thể hoàn thành sản lượng bằng cách đó. Tuy nhiên, sau khi họ thử cách làm này trong cả một ngày, họ sẽ thấy rằng việc trước đây phải làm thêm giờ để hoàn thành 5000 linh kiện thì bây giờ có thể hoàn thành một linh kiện trong 20 giây và trong giờ làm ca tiêu chuẩn. Dường như họ không thể tin rằng họ lại có thể làm nhiều hơn với nhịp độ công việc chậm như vậy.

Khi họ thực hiện công việc trên nhiều linh kiện một lúc, cầm 20 hay 30 linh kiện trong tay rồi xếp chúng ngay ngắn thành từng hàng, họ có quan niệm sai rằng như vậy sẽ làm được nhiều việc hơn. Một lần nữa, chúng tôi đề nghị họ thử làm việc với từng linh kiện một. Họ có thể nghĩ “Đây không phải là công việc thực sự, đây chỉ là một trò chơi”. Kết quả của việc làm “như chơi” và kết thúc công việc trong ca làm việc tiêu chuẩn, người công nhân không cần làm thêm giờ và thu nhập của họ giảm đi. Nếu lập luận của họ là làm nhiều linh kiện một lúc tốt hơn vì thu nhập của họ thì tôi chẳng thể tranh luận về điều đó …. Khi làm việc với từng linh kiện một, bạn có thể thực hiện với một nhịp độ nhàn nhã, không mệt nhọc và bạn vẫn làm đủ sản lượng mà không cần làm thêm giờ. Khi thử nghiệm, họ hiểu ra điều này. Tất cả những điều này thực sự là đơn giản. Tuy nhiên, thực tế là điều đơn giản này không thực sự được thực hiện tại hiện trường.

Có một câu chuyện cũ từ Công ty Ô tô Toyota, ngay sau Thế chiến II. Tại công đoạn khoan lỗ trên một thanh kim loại hình tròn, người công nhân chỉ muốn khoan lỗ. Sản lượng yêu cầu hằng ngày là 80 linh kiện, và một công nhân trẻ khoan các lỗ này bằng cách dùng tay đưa các thanh kim loại vào vị trí. Tôi đã băn khoăn “Tại sao lại phải dùng tay đưa thanh kim loại vào khoan”. Người công nhân trả lời rằng nếu đưa thành kim loại vào bằng hệ thống tự động, máy khoan sẽ vẫn hoạt động cả khi mũi khoan bị mòn và không khoan tốt, điều này có thể làm gãy mũi khoan hoặc làm sai lỗi kích thước lỗ khoan. Bằng việc đưa thanh kim loại vào bằng tay, người công nhân có thể xác định được mũi khoan hoạt động như thế nào. “Vì vậy cách này nhanh hơn”, anh ấy đã nói như vậy.

Khi tôi hỏi “Cần bao nhiêu thời gian để hoàn thành một lỗ khoan”, anh ấy trả lời “Ba mươi giây”. “Như vậy, nếu khoan một lỗ trong 30 giây thì anh có thể hoàn thành 2 lỗ khoan trong một phút.” Người công nhân không nói được gì về việc này. Lý do là việc này được thực hiện trong suốt 7 giờ làm việc. Người công nhân đã rất tự hào nói rằng anh ta hoàn thành 80 linh kiện trong 7 giờ. Anh ta nói rằng anh ấy đã vận hành máy khoan bằng tay và cố gắng hết sức để làm ra 80 linh kiện, như được yêu cầu.

Vì mỗi giờ có 60 phút, tôi nói “Cậu có thể làm được 120 lỗ khoan trong một giờ”. Anh ta không trả lời vì vẫn đang tự hào rằng mình làm được 80 linh kiện một ngày, nếu có thể làm 120 linh kiện trong một giờ thì đó sẽ là một tin xấu với anh ta. Đây là lý do anh ta không trả lời khi tôi nói “Cậu có thể làm được 120 lỗ khoan trong một giờ”. Thông điệp ở đây là “Tại sao cậu lại chỉ làm được 80 linh kiện trong 7 giờ? Trong khi nếu cần 80 linh kiện thì chúng chỉ làm mất của cậu 40 phút. Điều này có nghĩa cậu chỉ làm 40 phút mỗi ngày”

“Tôi làm việc một cách có trách nhiệm và làm những gì cần thiết. Tại sao ông lại phàn nàn?” Anh ta đã hỏi lại tôi. Tôi nói với anh ta rằng “Con trai, cậu có thể làm việc có trách nhiệm và cật lực, nhưng cậu chỉ làm 80 linh kiện trong 7 giờ. Nếu cậu đến để làm việc hãy cho chúng tôi tối thiểu một giờ cho mỗi ngày làm việc.” “Thôi đi nào,” anh ta phàn nàn.

Khi bạn nghĩ về điều này, có vẻ như là việc tạo lỗ khoan nhanh nhất có thể bằng tay sẽ là cách làm nhanh hơn. Sử dụng chế độ chạy tự động sẽ cần 40 giây để hoàn thành một lỗ khoan. Sử dụng chế độ đưa linh kiện vào bằng tay chỉ mất 30 giây. Như vậy có vẻ chế độ đưa linh kiện vào bằng tay có hiệu suất cao hơn. Nhưng sau khi làm được liên tục 3 lỗ khoan, bằng phương pháp thủ công, lưỡi của mũi khoan bị nóng và cùn đi. Điều này làm cho việc cắt không còn tốt nữa. Người công nhân tháo mũi khoan ra bàn mài để mài lại mũi khoan, sau đó quay trở lại và khoan tiếp ba lỗ khoan khác. Mũi khoan lại bị nóng sau hai đến ba lỗ khoan, người công nhân phải trở lại với máy mài để làm sắc mũi khoan. Và anh ta nghĩ rằng mình đang làm việc.

Anh ta nghĩ rằng nếu làm việc có trách nhiệm, anh ta có thể hoàn thành một lỗ khoan trong 30 giây. Anh ta đã có quan niệm sai là cứ làm một việc hết lần này đến lần khác sẽ nâng cao hiệu suất.

Tuy nhiên, nếu sử dụng hệ thống tự động và bạn chỉ cần 80 sản phẩm mỗi ngày, thì bạn chỉ cần hoàn thành một lỗ khoản trong mỗi 5 đến 10 phút.

Tốc độ khoan thích hợp là 40 giây một lỗ khoan. Như vậy bạn có thể khoan một lỗ trong 40 giây, để mũi khoan nguội đi trong thời gian 4 phút 20 giây để trở về nhiệt độ phòng khi bạn cần sử dụng dụng cụ này để khoan lỗ tiếp theo. Bạn cũng có thể sử dụng nước làm mát để giảm nhiệt độ mũi khoan và bạn có thể sử dụng mũi khoan để khoan 30 đến 50 sản phẩm trước khi phải mài lại.

Không phải mỗi người công nhân đều có một đá mài. 5 đến 6 người xếp hàng chờ để đến lượt sử dụng. Mọi người đều thực hiện theo phương pháp như nhau. Chẳng hạn như một dao tiện được sử dụng để tiện các sản phẩm một cách nhanh nhất có thể. Điều này làm cùn dao tiện và thợ vận hành lại xếp hàng để mài chúng. Khi nào cũng có 5 – 6 người chờ ở chỗ mài. Nếu họ chỉ cần 30 giây để làm sắc dụng cụ cắt để làm sắc lưỡi cắt của mình nhưng lại phải chờ 5 – 6 người thì mỗi người phải mất vài phút trước khi trở lại với thiết bị của mình. Nếu người công nhân phát hiện ra rằng lưỡi cắt của mình chưa được mài tốt, thì anh ta phải quay ra để mài lại và có thể anh ta chỉ làm ra được 2 sản phẩm trong 10 phút.

Máy khoan cũ có bàn khoan nhỏ, và như vậy nếu người công nhân muốn làm nhiều sản phẩm một lúc, anh ta sẽ phải lấy 10 – 15 sản phẩm ra khỏi hộp và để lên bàn khoan. Sau đó anh ta chuyển 10 hoặc 20 sản phẩm sang đặt vào một thùng ở bên cạnh.

Sau đó anh ta lại lấy 10 – 20 sản phẩm từ trong thùng ra và xếp thành hàng trên bàn khoan. Người này làm những việc này và vẫn nghĩ là mình đang làm việc. Kết quả là anh ta chỉ tạo ra 3 hoặc 4 sản phẩm trong mỗi 10 phút, và anh ta nghĩ rằng mình đang thực hiện tốt công việc vì có thể hoàn thành một lỗ khoan trong 30 giây trong khithời gian hoàn thành một sản phẩm ở chế độ tự động là 40 giây. Không những vậy, anh ta còn nghĩ “Tôi còn tự mài dụng cụ cắt của mình”.

Nếu một người công nhân chỉ cần hoàn thành 1 sản phẩm mỗi 10 phút, họ có thể để lưỡi cắt nguội đi trong 4 phút và như thế chỉ cần đi mài dụng cụ của mình 1 lần mỗi ngày thay vì đi mài sau mỗi 3 sản phẩm. Mặc dù họ nghĩ rằng mình là thợ lành nghề, làm việc vất và và hiệu quả, thì trên thực tế, đây là một phương pháp làm việc rất kém hiệu quả./.

Bạn có thể DOWNLOAD file PDF của tài liệu này Ở ĐÂY.

Khi tôi quan sát một người phụ nữ trẻ tại công đoạn kiểm tra và thấy cô ấy đang sắp xếp nhiều linh kiện vào thành một hàng rồi kiểm tra chúng. Bất kể bao nhiêu lần tôi nói với cô ấy rằng thay vì kiểm tra theo cách của cô ấy, sẽ là dễ dàng và hiệu quả hơn nhiều nếu kiểm tra từng linh kiện một và bỏ vào hộp, câu trả lời luôn là “Không, cách như hiện nay nhanh hơn.”

Trong những tình huống như thế này, tôi sẽ nói “Được rồi, thế cũng không sao, nhưng hãy thử cách của tôi kiểm từng cái một”. Khi họ thử cách đó họ sẽ phát hiện ra rằng như vậy thật nhàm chán. Họ nghĩ rằng có thể họ sẽ không thể hoàn thành sản lượng bằng cách đó. Tuy nhiên, sau khi họ thử cách làm này trong cả một ngày, họ sẽ thấy rằng việc trước đây phải làm thêm giờ để hoàn thành 5000 linh kiện thì bây giờ có thể hoàn thành một linh kiện trong 20 giây và trong giờ làm ca tiêu chuẩn. Dường như họ không thể tin rằng họ lại có thể làm nhiều hơn với nhịp độ công việc chậm như vậy.

Khi họ thực hiện công việc trên nhiều linh kiện một lúc, cầm 20 hay 30 linh kiện trong tay rồi xếp chúng ngay ngắn thành từng hàng, họ có quan niệm sai rằng như vậy sẽ làm được nhiều việc hơn. Một lần nữa, chúng tôi đề nghị họ thử làm việc với từng linh kiện một. Họ có thể nghĩ “Đây không phải là công việc thực sự, đây chỉ là một trò chơi”. Kết quả của việc làm “như chơi” và kết thúc công việc trong ca làm việc tiêu chuẩn, người công nhân không cần làm thêm giờ và thu nhập của họ giảm đi. Nếu lập luận của họ là làm nhiều linh kiện một lúc tốt hơn vì thu nhập của họ thì tôi chẳng thể tranh luận về điều đó …. Khi làm việc với từng linh kiện một, bạn có thể thực hiện với một nhịp độ nhàn nhã, không mệt nhọc và bạn vẫn làm đủ sản lượng mà không cần làm thêm giờ. Khi thử nghiệm, họ hiểu ra điều này. Tất cả những điều này thực sự là đơn giản. Tuy nhiên, thực tế là điều đơn giản này không thực sự được thực hiện tại hiện trường.

Có một câu chuyện cũ từ Công ty Ô tô Toyota, ngay sau Thế chiến II. Tại công đoạn khoan lỗ trên một thanh kim loại hình tròn, người công nhân chỉ muốn khoan lỗ. Sản lượng yêu cầu hằng ngày là 80 linh kiện, và một công nhân trẻ khoan các lỗ này bằng cách dùng tay đưa các thanh kim loại vào vị trí. Tôi đã băn khoăn “Tại sao lại phải dùng tay đưa thanh kim loại vào khoan”. Người công nhân trả lời rằng nếu đưa thành kim loại vào bằng hệ thống tự động, máy khoan sẽ vẫn hoạt động cả khi mũi khoan bị mòn và không khoan tốt, điều này có thể làm gãy mũi khoan hoặc làm sai lỗi kích thước lỗ khoan. Bằng việc đưa thanh kim loại vào bằng tay, người công nhân có thể xác định được mũi khoan hoạt động như thế nào. “Vì vậy cách này nhanh hơn”, anh ấy đã nói như vậy.

Khi tôi hỏi “Cần bao nhiêu thời gian để hoàn thành một lỗ khoan”, anh ấy trả lời “Ba mươi giây”. “Như vậy, nếu khoan một lỗ trong 30 giây thì anh có thể hoàn thành 2 lỗ khoan trong một phút.” Người công nhân không nói được gì về việc này. Lý do là việc này được thực hiện trong suốt 7 giờ làm việc. Người công nhân đã rất tự hào nói rằng anh ta hoàn thành 80 linh kiện trong 7 giờ. Anh ta nói rằng anh ấy đã vận hành máy khoan bằng tay và cố gắng hết sức để làm ra 80 linh kiện, như được yêu cầu.

Vì mỗi giờ có 60 phút, tôi nói “Cậu có thể làm được 120 lỗ khoan trong một giờ”. Anh ta không trả lời vì vẫn đang tự hào rằng mình làm được 80 linh kiện một ngày, nếu có thể làm 120 linh kiện trong một giờ thì đó sẽ là một tin xấu với anh ta. Đây là lý do anh ta không trả lời khi tôi nói “Cậu có thể làm được 120 lỗ khoan trong một giờ”. Thông điệp ở đây là “Tại sao cậu lại chỉ làm được 80 linh kiện trong 7 giờ? Trong khi nếu cần 80 linh kiện thì chúng chỉ làm mất của cậu 40 phút. Điều này có nghĩa cậu chỉ làm 40 phút mỗi ngày”

“Tôi làm việc một cách có trách nhiệm và làm những gì cần thiết. Tại sao ông lại phàn nàn?” Anh ta đã hỏi lại tôi. Tôi nói với anh ta rằng “Con trai, cậu có thể làm việc có trách nhiệm và cật lực, nhưng cậu chỉ làm 80 linh kiện trong 7 giờ. Nếu cậu đến để làm việc hãy cho chúng tôi tối thiểu một giờ cho mỗi ngày làm việc.” “Thôi đi nào,” anh ta phàn nàn.

Khi bạn nghĩ về điều này, có vẻ như là việc tạo lỗ khoan nhanh nhất có thể bằng tay sẽ là cách làm nhanh hơn. Sử dụng chế độ chạy tự động sẽ cần 40 giây để hoàn thành một lỗ khoan. Sử dụng chế độ đưa linh kiện vào bằng tay chỉ mất 30 giây. Như vậy có vẻ chế độ đưa linh kiện vào bằng tay có hiệu suất cao hơn. Nhưng sau khi làm được liên tục 3 lỗ khoan, bằng phương pháp thủ công, lưỡi của mũi khoan bị nóng và cùn đi. Điều này làm cho việc cắt không còn tốt nữa. Người công nhân tháo mũi khoan ra bàn mài để mài lại mũi khoan, sau đó quay trở lại và khoan tiếp ba lỗ khoan khác. Mũi khoan lại bị nóng sau hai đến ba lỗ khoan, người công nhân phải trở lại với máy mài để làm sắc mũi khoan. Và anh ta nghĩ rằng mình đang làm việc.

Anh ta nghĩ rằng nếu làm việc có trách nhiệm, anh ta có thể hoàn thành một lỗ khoan trong 30 giây. Anh ta đã có quan niệm sai là cứ làm một việc hết lần này đến lần khác sẽ nâng cao hiệu suất.

Tuy nhiên, nếu sử dụng hệ thống tự động và bạn chỉ cần 80 sản phẩm mỗi ngày, thì bạn chỉ cần hoàn thành một lỗ khoản trong mỗi 5 đến 10 phút.

Tốc độ khoan thích hợp là 40 giây một lỗ khoan. Như vậy bạn có thể khoan một lỗ trong 40 giây, để mũi khoan nguội đi trong thời gian 4 phút 20 giây để trở về nhiệt độ phòng khi bạn cần sử dụng dụng cụ này để khoan lỗ tiếp theo. Bạn cũng có thể sử dụng nước làm mát để giảm nhiệt độ mũi khoan và bạn có thể sử dụng mũi khoan để khoan 30 đến 50 sản phẩm trước khi phải mài lại.

Không phải mỗi người công nhân đều có một đá mài. 5 đến 6 người xếp hàng chờ để đến lượt sử dụng. Mọi người đều thực hiện theo phương pháp như nhau. Chẳng hạn như một dao tiện được sử dụng để tiện các sản phẩm một cách nhanh nhất có thể. Điều này làm cùn dao tiện và thợ vận hành lại xếp hàng để mài chúng. Khi nào cũng có 5 – 6 người chờ ở chỗ mài. Nếu họ chỉ cần 30 giây để làm sắc dụng cụ cắt để làm sắc lưỡi cắt của mình nhưng lại phải chờ 5 – 6 người thì mỗi người phải mất vài phút trước khi trở lại với thiết bị của mình. Nếu người công nhân phát hiện ra rằng lưỡi cắt của mình chưa được mài tốt, thì anh ta phải quay ra để mài lại và có thể anh ta chỉ làm ra được 2 sản phẩm trong 10 phút.

Máy khoan cũ có bàn khoan nhỏ, và như vậy nếu người công nhân muốn làm nhiều sản phẩm một lúc, anh ta sẽ phải lấy 10 – 15 sản phẩm ra khỏi hộp và để lên bàn khoan. Sau đó anh ta chuyển 10 hoặc 20 sản phẩm sang đặt vào một thùng ở bên cạnh.

Sau đó anh ta lại lấy 10 – 20 sản phẩm từ trong thùng ra và xếp thành hàng trên bàn khoan. Người này làm những việc này và vẫn nghĩ là mình đang làm việc. Kết quả là anh ta chỉ tạo ra 3 hoặc 4 sản phẩm trong mỗi 10 phút, và anh ta nghĩ rằng mình đang thực hiện tốt công việc vì có thể hoàn thành một lỗ khoan trong 30 giây trong khithời gian hoàn thành một sản phẩm ở chế độ tự động là 40 giây. Không những vậy, anh ta còn nghĩ “Tôi còn tự mài dụng cụ cắt của mình”.

Nếu một người công nhân chỉ cần hoàn thành 1 sản phẩm mỗi 10 phút, họ có thể để lưỡi cắt nguội đi trong 4 phút và như thế chỉ cần đi mài dụng cụ của mình 1 lần mỗi ngày thay vì đi mài sau mỗi 3 sản phẩm. Mặc dù họ nghĩ rằng mình là thợ lành nghề, làm việc vất và và hiệu quả, thì trên thực tế, đây là một phương pháp làm việc rất kém hiệu quả./.

Bạn có thể DOWNLOAD file PDF của tài liệu này Ở ĐÂY.

Biên dịch: Phạm Minh Thắng - Ks, MBA.

Tác giả bài viết: P&Q Solutions

Chú ý: Việc đăng lại bài viết trên ở website hoặc các phương tiện truyền thông khác mà không ghi rõ nguồn http://pnq.com.vn là vi phạm bản quyền

Những tin mới hơn

Những tin cũ hơn

Hotline: 0904 606 995

Hotline: 0904 606 995